Что такое нестинг?

Термин Nesting впервые применялся при строительстве сборных домов в США, когда на обрабатывающих центрах выполнялся полный цикл изготовления стеновых панелей из крупноформатных древесных плит, из которых затем собирались каркасы домов. В дальнейшем, с распространением технологии, этот термин стали использовать и в других отраслях.

С английского to nest переводится как «раскладывать, складывать, совмещать, гнездо, ячейка». Сегодня под технологией нестинг понимают 2 значения этого понятия:

- Совмещение различных функций в одной единице оборудования;

- Оптимизацию системы раскроя с использованием концевой фрезы.

Нестинг – что это значит в производстве мебели

Разработчиком технологии считается немецкая фирма IMA, которая в середине 1990-х годов представила линию для производства мебели. Сегодня ЧПУ-станки для нестинга выпускают многие мировые производители.

Технология нестинг в мебельном производстве имеет несколько значений:

- Выполнение максимального количества технологических операций на одном деревообрабатывающем центре с ЧПУ (раскрой, сверление, пазование, фрезерование) и получение готовых деталей для последующей сборки изделия;

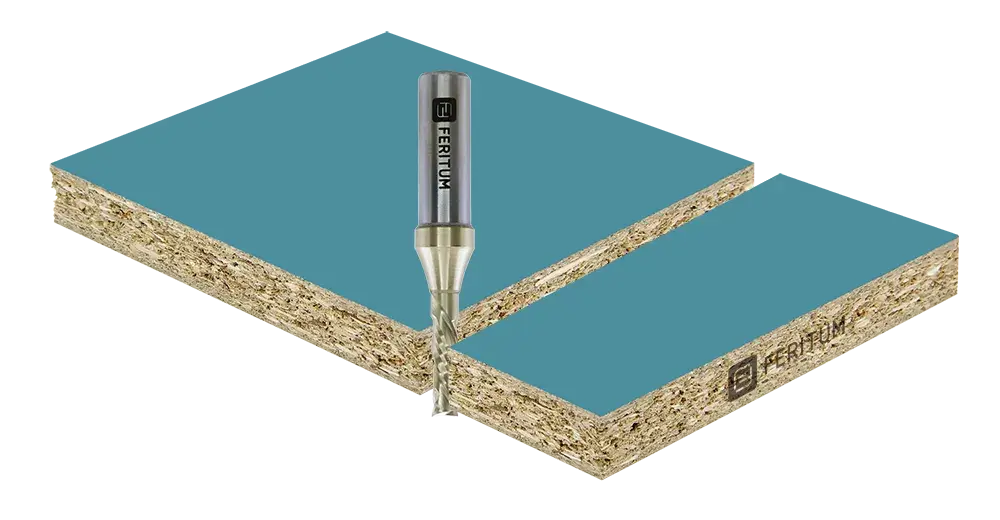

- Высокоскоростной раскрой фрезой с оптимизацией раскладки деталей на листе для экономии материала.

Варианты применения технологии Нестинг

Как правило, рабочий стол нестинговых станков с ЧПУ имеет достаточные размеры для размещения целого листа плитного материала (например, ЛДСП, МДФ, фанеры) без дополнительного раскроя на форматно-раскроечном станке или пильном центре.

Технология Nesting применяется для разных производственных задач мебельной фабрики. Конкретный выбор зависит от потребностей и технических возможностей оборудования.

Простой прямолинейный раскрой

Используется при мелкосерийном или индивидуальном производстве мебели на заказ. Такой вариант нестинга ЛДСП сильно уступает по производительности традиционным раскроечным центрам с ЧПУ в серийном производстве. Но для небольших фабрик с ограниченной площадью это может быть универсальной альтернативой форматно-раскроечному станку - при этом точность раскроя на фрезерном станке с ЧПУ выше.

Фигурный раскрой

Оптимизированное размещение прямых и криволинейных деталей на одном листе позволяет значительно экономить материал. Это особенно актуально при производстве мягкой мебели: в этом случае нестинг используется для раскроя фанеры каркасов диванов.

Многофункциональная обработка

Помимо прямолинейного и фигурного раскроя выполняются дополнительные операции: вертикальное сверление сквозных и глухих отверстий, присадка под петли (сверлильным агрегатом или фрезой), пазование и другие виды фрезерования верхней поверхности панели. Такой подход снижает потребность в дополнительном оборудовании и повышает точность обработки, что критично для сборки мебели.

Производство мебельных фасадов из МДФ

Особый вид нестинга, при котором из цельного листа МДФ сразу вырезаются и фрезеруются все внутренние и внешние профили мебельного фасада, а также отверстия под ручки. Со станка ЧПУ выходит готовое изделие для последующей отделки (покраски, ламинирования или шпонирования).

Для каких фабрик подходит нестинг

Одни из наиболее популярных направлений нестинга — раскрой ЛДСП, МДФ и фанеры. На практике эта технология применяется на мебельных производствах любого размера.

Небольшие фабрики по индивидуальным заказам мебели

Нестинговый станок позволяет экономить место, заменяя сразу несколько единиц оборудования: форматно-раскроечный, сверлильно-присадочный и фрезерный станок. Универсальность даёт возможность решать задачи разной сложности и предлагать клиентам индивидуальные решения.

Средние и крупные производства

В зависимости от профиля производства такая технология закрывает широкий спектр задач. При крупносерийном выпуске мебели, когда используется пакетное пиление (по 4–6 листов на раскроечных центрах с ЧПУ), нестинг уступает по производительности. Но для фигурной фрезеровки или изготовления мебельных фасадов он становится эффективным решением. Также возможна интеграция нестингового станка в автоматические линии.

Фабрики по производству мягкой мебели

Это отдельное направление, где особенно востребован раскрой фанеры (например, толщиной 12 и 18 мм) для каркасов диванов. Большинство деталей криволинейные, и вырезать их вручную на ленточнопильном станке слишком трудозатратно и медленно. В таких случаях станок для нестинга фанеры становится незаменимым оборудованием.

Станки ЧПУ для нестинга

Основные требования к фрезерному станку с ЧПУ для корректной работы по технологии Нестинг:

- Ровный плоский стол для целого формата листа ЛДСП, МДФ, фанеры или других материалов. Для работы необходима жертвенная подложка из МДФ;

- Надёжный прижим панели во время обработки (вакуумный насос, иногда в комбинации с механическими прижимами);

- Мощный электрошпиндель от 9 кВт для высокоскоростного раскроя.

Существует мнение, что Nesting — это дорого и сложно. Однако, упрощённые варианты такой технологии могут применяться даже на маленьких мебельных производствах. Ниже приведена условная классификация станков для нестинга:

Недорогие ЧПУ-станки без автоматической смены инструмента и вакуумного насоса

Популярны среди небольших фабрик и частных мастеров: от настольных моделей с малым рабочим столом до полноформатных станков со станиной. Электрошпиндели малой мощности (от 1 до 4 кВт) ограничивают скорость фрезерования (до 4–5 м/мин) и диаметр инструмента (рабочие диаметры обычно 3–4 мм). Раскрой выполняется в несколько проходов. Лист фиксируется механическими прижимами, при отсутствии вакуума детали могут смещаться — желательно оставлять технологические перемычки и учитывать их в управляющей программе. Наиболее востребованные фрезы: пазовые прямые, пазовые с чистовыми стружколомами, однозаходные и двухзаходные спиральные компрессионные.

ЧПУ-станки с вакуумным столом без автоматической смены инструмента

Один из самых массовых типов фрезерноного станка с ЧПУ на российском рынке. Сочетает базовую функциональность и шпиндель мощностью 5–6 кВт при доступной цене. Так как отсутствует автоматическая смена инструмента — все операции (фрезерование, сверление, пазование) выполняются одной фрезой. Для повышения скорости раскроя используется фреза 6 мм (до 7-9 м/мин). Однозаходные алмазные фрезы для нестинга Ø12 мм сильно нагружают шпиндель на таких станках, увеличивают количество стружки и работают при подаче не более 5–6 м/мин. Для пазования и сверления лучше подходят фрезы Ø4 мм, для стандартного раскроя и присадки — Ø5 мм. В ассортименте Feritum представлены все самые популярные типы твердосплавных фрез для нестинга: пазовые прямые, пазовые прямые с чистовыми стружколомами, спиральные компрессионные, спиральные компрессионные с чистовыми стружколомами.

ЧПУ-станки с вакуумным столом и автоматической сменой инструмента

Сочетают все основные базовые требования для раскроя по технологии Nesting. Оборудованы мощными электрошпинделями (от 9 кВт) и системой смены инструмента. Это позволяет эффективно использовать их в производстве фасадов. Для высокоскоростного фрезерования при малом объёме стружки рекомендуются твердосплавные фрезы Ø8 мм (трёхзубые прямые пазовые или двухзаходные компрессионные спиральные, в том числе со стружколомами). Скорость фрезерования может достигать 12–14 м/мин. Возможна установка трёхзаходных алмазных фрез для нестинга Ø12 мм — при этом подача увеличивается до 20 м/мин (такой инструмент также есть у Feritum).

Станки для нестинга с вакуумным столом, автоматической сменой инструмента и сверлильной группой

Станки дополнительно оснащаются независимым сверлильным агрегатом с 5–18 вертикальными шпинделями, что сокращает время присадочных операций. В более дорогих моделях присутствуют шпиндели и для горизонтального сверления.

Автоматические нестинговые линии с конвейерами загрузки и выгрузки

Такие линии могут быть синхронизированы с автоматическим складом, кромкооблицовочными и другими станками. Для увеличения производительности на 30–40% к фрезерному станку с ЧПУ достаточно добавить только автоматический разгрузочный стол со встроенной системой очистки рабочего стола от стружки. Это позволяет сразу запускать раскрой следующего листа, пока оператор снимает готовые детали.

Обрабатывающие центры для нестинга

Наиболее дорогостоящие комплексы, совмещающие максимальное количество операций: вертикальное и горизонтальное сверление, пазование, кромление и др. Могут быть как 3-осевыми, так и 5-осевыми.

Дополнительные функции

Среди полезных опций можно выделить использование принтера этикеток. Это может быть отдельно стоящий принтер, находящийся рядом со станком – графическая программа подсказывает оператору на какую деталь установить наклейку. Либо это автоматический принтер, установленный на специальном расклеивающем узле (опция для загрузочной платформы). Ещё одно техническое решение, на которое стоит обратить внимание – сдвоенные роликовые прижимы во всю ширину рабочего стола, активирующиеся пневматически в момент обработки. Они надежно прижимают обрабатываемую заготовку придавая устойчивость и предотвращая возможные сдвиги при обработке даже очень маленьких заготовок.

Фрезы для нестинга на ЧПУ станках

Правильный выбор фрезы для нестинга, соответствующей конкретному оборудованию и задачам — это уже половина успеха. Остальные 50% зависят от грамотной настройки режимов резания. О параметрах раскроя поговорим чуть позже, а пока рассмотрим варианты используемых инструментов. Важно помнить: рабочая длина фрезы не должна быть больше 4-6 мм толщины обрабатываемой панели.

Алмазные фрезы для нестинга

Нестинговые алмазные фрезы обычно имеют диаметр 10 или 12 мм и рабочую длину от 19 до 28 мм. Они различаются по геометрии в зависимости от обрабатываемого материала, чаще всего это инструмент компрессионного типа. Их целесообразно применять для высокоскоростного нестинга, когда ключевое значение имеет производительность. Наиболее распространены трёхзаходные варианты Z=3+3, позволяющие работать на скоростях до 15–20 м/мин. Более сложные конструкции, рассчитанные на скорости до 30 м/мин и выше (увеличенный диаметр, более крутые аксиальные углы, четырёхзаходная геометрия Z=4+4), применяются реже, так как предъявляют повышенные требования к станку и оснастке (например, использование термо- и гидропатронов).

Алмазные фрезы применяются и при более низких скоростях. Встречаются однозаходные Z=1+1 (до 4–6 м/мин) и двухзаходные Z=2+2 (до 10–12 м/мин). При диаметре 12 мм нагрузка на электрошпиндель заметно возрастает, особенно если он маломощный, а также увеличивается количество пыли и стружки. В таких случаях рекомендуем использовать твердосплавные фрезы Feritum диаметром от 4 до 8 мм.

Алмазные фрезы для нестинга МДФ имеют сплошную режущую кромку по всей рабочей длине и могут быть как пазовыми (с прямым углом зубьев), так и компрессионными (с разнонаправленными углами).

Средний ресурс алмазной фрезы примерно в десять раз выше, чем у твердосплавной. Но и стоимость их значительно выше. Твердосплавные фрезы Feritum имеют специальное дополнительное покрытие для продления срока службы, что позволяет сократить этот разрыв. В пересчёте на стоимость погонного метра раскроя некоторые инструменты из твердого сплава нередко оказываются выгоднее алмазных.

Твердосплавные фрезы для нестинга

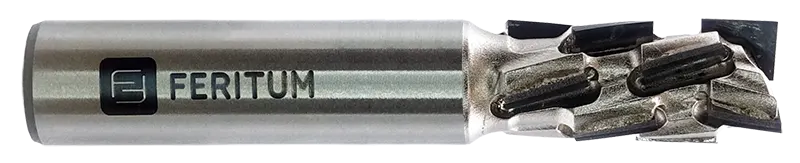

Концевые твердосплавные фрезы для раскроя по технологии Nesting отличаются характеристиками конструкции и геометрией режущей части. Основные особенности:

- Материалы для производства. Фрезы могут быть выполнены изготовлены частично или полностью из твердого сплава. При больших диаметрах экономичнее использовать комбинированный вариант: хвостовик из инструментальной стали и твердосплавную режущую часть;

- Усиленный хвостовик. Твердосплавные инструменты чаще всего изготавливают из единого прутка карбида вольфрама, при этом хвостовик и режущая часть получаются одинакового диаметра. Фрезы такого типа при малом диаметре до 8 мм имеют особенности при зажатии в цангу – недостаточный прижим, перекосы при установке, меньший передаваемый крутящий момент, большая вероятность поломки около цанги и другие. Компания Feritum использует универсальный усиленный хвостовик 12 мм из инструментальной стали – такая конструкция надежнее, прочнее и точнее;

- Упор для установки в цангу. Частая ошибка операторов ЧПУ — неправильная установка хвостовика фрезы в цангу. В конструкции фрез для нестинга Feritum предусмотрен специальный упор, до которого фреза вставляется в цангу. Он позволяет быстро зафиксировать инструмент в оптимальном положении для работы. Это идеальное решение для популярных систем ER32, ER40, EOC25. При использовании оснастки стандарта ER20 и ER25 необходимо следить, чтобы хвостовик не выходил за пределы цанги;

- Качество твердого сплава. Для инструмента Feritum используется материал ведущего мирового производителя Ceratizit. Твердый сплав оптимально подобран специально под особенности работы в технологии Nesting, что заметно продлевает срок службы фрез;

- Защитное покрытие. Для увеличения ресурса фрезы в Feritum используется специальное напыление золотистого цвета, которое показало максимальную эффективность при нестинге деревосодержащих материалов.

Твердосплавные фрезы для нестинга бывают с разным количеством режущих кромок (как правило, от 1 до 3) в зависимости от условий работы и необходимой производительности. Такой инструмент также различается геометрией рабочей части и имеет следующие типы:

- Фрезы пазовые прямые. Используются в основном для раскроя плотных и однородных листовых материалов — МДФ, пластика и твёрдой древесины. Подходят для обработки ЛДСП, фанеры и мягких пород дерева;

- Фрезы пазовые прямые с чистовыми стружколомами. Разработаны специально для раскроя ЛДСП и фанеры на ЧПУ станках. Разнесенные чистовые стружколомы дробят отходы на более мелкие фракции, легко удаляемые аспирацией, что позволяет дополнительно увеличить скорость фрезерования на 20–30%;

- Фрезы компрессионные спиральные. Предназначены для чистового раскроя ЛДСП и МДФ. Также могут применяться для фрезерования фанеры и дерева. Специальная геометрия спиралей (с выбросом стружки вверх в нижней части фрезы и вниз - в верхней) позволяет обрабатывать ламинированные и шпонированные панели без сколов даже при высокой подаче;

- Фрезы компрессионные спиральные с чистовыми стружколомами. Применяются для высокоскоростного раскроя фанеры и ЛДСП по технологии нестинга. Особая конфигурация компрессионной геометрии спиралей в сочетании с разнесёнными стружколомами, обеспечивает идеальную кромку сверху и снизу детали. Такой инструмент имеет улучшенный отвод стружки и увеличенную скорость фрезерования.

Самые востребованные рабочие диаметры твердосплавных нестинговых фрез:

- Фреза 4 мм для нестинга. Применяется в основном для раскроя на простых ЧПУ-станках без автоматической смены инструмента. Малый диаметр позволяет делать не только фрезерование и пазование, но присадку под фурнитуру. Скорости фрезерования до 5-6 м/мин;

- Фреза 5 мм для нестинга. Универсальный вариант для простых и полупромышленных станков с ЧПУ-станках. При таком рабочем диаметре возможен как раскрой, так и сверление под стандартную фурнитуру. Скорости фрезерования до 7-8 м/мин;

- Фреза 6 мм для нестинга. Один из самых распространенных размеров для обработки листовых материалов на станке с электрошпинделем мощностью 4-6 кВт. Скорости фрезерования достигают 9-10 м/мин;

- Фреза 8 мм для нестинга. Инструмент для полупромышленных и промышленных станков. Этот диаметр также один из самых популярных среди мебельщиков. Скорости фрезерования до 12-14 м/мин;

- Фреза 10 мм для нестинга. Используется реже, стоимость такого инструмента приближается к алмазному. Скорости раскроя могут достигать 20 м/мин;

- Фреза 12 мм для нестинга. Применяется на промышленных станках для высокоскоростного нестинга. Необходимо соблюдать особые требования к точности оснастки (например, использование гидро или термопатрона). Стоимость таких фрез близка к алмазным, они работают чище, но значительно уступают по ресурсу. Скорости фрезерования могут достигать до 30 м/мин. Чаще всего это компрессионная геометрия.

Настройка режимов резания при Нестинге

Правильно подобранные режимы резания — ключевой фактор долговечности инструмента и стабильного качества обработки. Для компрессионных фрез по ЛДСП и фанере особенно важно учитывать обороты шпинделя и скорость подачи. Неверная комбинация этих параметров приводит к быстрому износу и риску поломки.

Практическое правило: рабочие обороты обычно задаются на 15–20% ниже максимальных. Для самых распространенных шпинделей с пределом 18000 и 24000 об/мин оптимальными будут значения около 15000 и 21000 об/мин соответственно.

Скорость подачи зависит от оборотов, количества зубьев, диаметра фрезы, свойств материала (коэффициента подачи на зуб), глубины прохода, геометрии инструмента и наличия стружколомов. Слишком малая подача вызывает нагар на рабочей части, слишком большая — риск поломки. При выходе за предельные значения значительно снижается ресурс фрезы. Поэтому оптимальные режимы подбирают опытным путём, учитывая износ цанги, биение шпинделя, производительность аспирации и другие факторы.

Особое внимание уделяется скорости вертикального врезания. Обычно её устанавливают на уровне 25–30% от основной подачи. Однако для компрессионных фрез это может быть критично: при слишком медленном врезании стружка застревает между спиралей и перегревается. Стружколомы частично решают проблему, измельчая отходы в мелкую фракцию и облегчая их удаление. При заходе в материал рекомендуется использовать плавные траектории — наклон, «зигзаг» или радиусный заход. Если вертикальное врезание необходимо по технологии обработки, например, для фрезерования отверстий, то повышение скорости по оси Z может немного уменьшить нагар и налипание. Увеличение скорости врезания до значений основной подачи допустимо только после плавного тестирования.

Feritum предоставляет своим клиентам стартовые диапазоны режимов, которые помогают быстро настроить процесс и избежать ошибок.

Важность оснастки и других факторов при нестинге деталей

При раскрое высокоскоростными фрезами для нестинга крайне важно учитывать множество нюансов, влияющих на качество и себестоимость продукции.

Высокоточные цанги и регламент их замены

Даже небольшие микровибрации в системе могут снижать ресурс инструмента и ухудшать качество деталей. Чаще всего это связано с точностью или износом зажимной цанги. На практике уменьшение биения в 2 раза может продлить срок службы инструмента в 2 раза. Рекомендуется использовать цанги максимальной точности с концентричностью 5 микрон (в ассортименте Feritum представлены ER11, ER16, ER20, ER25, ER32, ER40, EOC25 (OZ25)). Рекомендуем обратить внимание на высокоточные цанги EOC25 (OZ25) - при работе на высоких скоростях они более стабильные. Пружинная сталь, из которой изготовлены все цанги, со временем теряет свои свойства, что приводит к снижению качества зажима и появлению вибраций. Рекомендуется их замена после 500–600 часов работы.

Высокоточные патроны

Инструментальные патроны также влияют на стабильность работы. Наиболее распространенные зажимные системы – ISO30 и HSK63F. Патроны различаются классами динамической балансировки при высоких оборотах и материалом изготовления. Feritum уделяет этим нюансам особое внимание. HSK63F – современная и более точная система. Для высокоскоростного раскроя (20–30 м/мин) применяются термо- и гидропатроны. Для дополнительного повышения точности установки фрезы рекомендуем использовать зажимные гайки со встроенным подшипником.

Состояние электрошпинделя

Необходимо регулярно контролировать состояние шпинделя и его подшипников, а также проводить плановое техническое обслуживание.

Регулярная смазка станка

ЧПУ станки промышленного класса чаще всего оснащены автоматической системой смазки всех узлов. На более простом оборудовании смазку необходимо проводить вручную согласно инструкции.

Станина

Настольные станки начального уровня рекомендуем жестко зафиксировать на мощном надежном основании, что позволит избежать вибраций. Например, сварить прочный рабочий стол из металла и усилить его вес (строительными блоками или залить бетоном).

Уход за оснасткой

Регулярная чистка цанги, патрона и шпинделя от пыли и стружки значительно продлевает срок службы оборудования и инструмента.

Уход за фрезой

При появлении налета от смолы или нагара от неправильной работы инструмент нужно очищать - лучше замачивать в специальном растворе. Это существенно продлевает ресурс фрезы.

Заточка инструмента

Необходимо тщательно следить за состоянием режущего инструмента и вовремя его обслуживать. Заточка алмазной фрезы стоит заметно дороже твердосплавной, но и ресурс их значительно выше. Заточка недорогих твердосплавных фрез для нестинга может составлять 50–80% их стоимости, поэтому иногда экономичнее приобретать новые.

Аспирация

При недостаточной мощности аспирации стружка остается не только в линии реза, но и собирается кучками в зоне раскроя. Фреза дважды-трижды перемалывает одну и ту же стружку, режущие зубья забиваются, инструмент больше нагревается, может пригорать и быстрее выходит из строя. Используйте систему аспирации, соответствующую параметрам Вашего оборудования. Применение гаек с системой пылеудаления, работающих по принципу турбины, дополнительно улучшает вывод стружки. Кожух вокруг элекрошпинделя не должен иметь щелей, а защитная щетка на нем - целая.

Вакуумный насос

При работе по технологии Nesting крайне важен надежный прижим листового материала на рабочем столе. Вакуумный насос должен иметь достаточную производительность и КПД. На промышленном оборудовании применяются насосы роторно-пластинчатого типа. На недорогих станках чаще устанавливают недорогие вихревые вакуумные насосы, они менее эффективные, особенно при прижиме маленьких деталей. При недостаточной мощности вакуумной системы используют технологические перемычки, учитывая их в программе раскроя.

Преимущества работы нестинга

Эффективное использование материалов

Оптимизированное расположение деталей на листе позволяет производить раскрой с минимальным процентом отходов, снижая себестоимость продукции.

Повышение производительности

При индивидуальном производстве мебели на заказ увеличивается скорость обработки деталей. Фабрики мягкой мебели могут значительно нарастить выпуск продукции после внедрения фигурного нестинга фанеры на станках с ЧПУ. Использование разгрузочного стола повышает производительность дополнительно на 30–40%.

Снижение брака

Автоматизация и одновременное выполнение операций (раскроя, сверления, фрезеровки и пазования) минимизируют человеческий фактор, снижая процент брака.

Гибкость производства

Технология позволяет обрабатывать как криволинейные, так и прямолинейные детали с высокой точностью. Возможно производство мебельных фасадов, вертикальная присадка отверстий фрезой или встроенной сверлильной группой, пазование.

Экономия производственной площади и затрат обслуживание станочного парка

ЧПУ станок для нестинга выполняет сразу несколько операций (раскрой, фрезерование, сверление, пазование), заменяя 2-3 единицы оборудования. Это позволяет сократить затраты на техническое обслуживание станков, а также сэкономить место в цехе.

Сокращение рабочего штата

Один оператор станка ЧПУ может заменить сразу несколько специалистов, например, пильщика и присадочника.

Возможность автоматизации процесса

Существуют нестинговые линии с автоматической загрузкой и выгрузкой материалов, наклейкой стикеров со штрихкодами для дальнейшей обработки на другом оборудовании.

Минусы технологии Нестинг

Невозможность горизонтального сверления в торец

Это один из самых главных недостатков при работе Nesting. Для этой операции можно использовать классический сверлильно-присадочный станок позиционного типа, либо ЧПУ оборудование только для горизонтального сверления. Более дорогие нестинговые станки имеют опцию обработки торца, но это снижает общую производительность производства.

Невозможность выборки глухих отверстий с обратной стороны панели

Проблема может быть решена отдельным оборудованием для сверления, либо дополнительной операцией с переворотом панели на ЧПУ станке.

Отсутствие возможности пакетного раскроя

При серийном производстве традиционные пильные центры с ЧПУ обрабатывают сразу 4–6 листов, значительно выигрывая в производительности у станков для нестинга.

Высокий уровень подготовки оператора

Оператор станка с ЧПУ может обладать средней квалификацией для запуска готовых рабочих файлов, но написание программ для нестинга требует навыков конструктора и технолога - чаще эту работу выполняет отдельный сотрудник, находящийся в офисе. Готовые файлы можно отправлять на станок по локальной сети или при помощи USB флешки.

Большой объем стружки и опилок

При использовании фрез для нестинга больших диаметров, например, 12 мм, увеличивается объем стружки, пыли и опилок. Это повышает затраты на их утилизацию по сравнению с раскроечными центрами, в которых ширина пропила составляет 4.4 мм. Однако, для твердосплавных фрез с небольшим рабочим диаметром от 4 до 8 мм эта проблема менее критична.

Трудности при съеме готовых деталей со стола

При нестинговом раскрое ширина рабочего стола обычно 2100х3000 мм. Оператору приходится обходить станок с разных сторон, чтобы снять готовые детали и пропылесосить всю зону обработки — это занимает много времени. В дорогом оборудовании есть возможность установить дополнительный разгрузочный стол, при этом толкатель автоматически убирает всю стружку и пыль из рабочей зоны. Во время обработки нового листа оператор снимает и маркирует готовые детали - что повышает производительность на 30-40%.

Программы для Нестинга

При проектировании и производстве мебели по технологии нестинга используется комплекс CAD/CAM программ. На российском рынке доминируют отечественные САПР, например, БАЗИС, обладающий высокой степенью автоматизации процессов создания чертежей и управляющих программ. Рассмотрим подробнее ключевые понятия.

Что такое CAD программа?

CAD (от английского: Computer-Aided Design) — это система автоматизированного проектирования, применяемая для создания чертежей. CAD-системой может выступать собственное программное обеспечение, установленное непосредственно на станке для нестинга. Другие популярные CAD-программы — AutoCAD, SolidWorks, SolidEdge и подобные. Для передачи данных каждый чертеж детали сохраняется в отдельный файл, чаще всего в формате DXF. Примеры распространённых российских CAD — «БАЗИС Мебельщик» и «Базис Шкаф».

Что такое CAM система?

CAM (от английского: Computer-Aided Manufacturing) — это автоматизированная система подготовки производства. CAM-программа преобразует цифровую модель детали (созданную в CAD-системе, например в формате DXF) в управляющую программу для станка с ЧПУ. Программа конвертирует чертежи в команды, понятные станку, чаще всего в формате G-code — это наиболее распространенный язык (набор команд для оборудования). В России популярны такие CAM-программы, как «БАЗИС Раскрой», «БАЗИС ЧПУ», а также ArtCam и AlphaCam. В них задаются параметры обработки: тип и диаметр фрезы, рабочие обороты, скорость фрезерования, скорость и траектория вертикального врезания, технологические перемычки и другие настройки.

Что такое постпроцессор (postprocessor)?

Постпроцессор (postprocessor) — это программный модуль, который преобразует данные, полученные при CAM-проектировании, в формат управляющей программы, совместимый с конкретной моделью ЧПУ станка и системой управления (SYNTEC, NcStudio, Fanuc, Siemens и др.). CAM-система формирует общее описание траектории инструмента, а постпроцессор компилирует эту информацию в G-code и другие команды. Его можно сравнить с драйвером принтера, который учитывает технические особенности оборудования (зона обработки, количество осей, смена инструмента и т.п.).

Что такое оптимизатор?

Оптимизатор — специальное программное обеспечение (нестинговое ПО), которое автоматически рассчитывает наилучшее расположение деталей на листе материала, минимизируя отходы и сокращая время раскроя. Некоторые производители станков предлагают собственные оптимизаторы как опцию, их стоимость может быть высокой. Пример российской программы для нестинга — «БАЗИС Раскрой».

Программное обеспечение от БАЗИС

БАЗИС представляет собой пакет программных модулей, работающих с единой информационной моделью мебельного изделия. Это значительно упрощает проектирование, создание чертежей и формирование управляющих программ. Все модули взаимосвязаны: CAD (БАЗИС Мебельщик, БАЗИС Шкаф) и CAM (БАЗИС Раскрой, БАЗИС ЧПУ).

При формировании управляющих программ для ЧПУ станков, работающих по технологии Nesting, БАЗИС учитывает технологические особенности изготовления мебельных деталей, например:

- Последовательность выполнения операций: обработка пазов, сверление (присадка) отверстий, фрезерование формы деталей;

- Автоматическое формирование перемычек для надежной фиксации мелких деталей, что особенно актуально при слабом вакуумном насосе;

- Расположение деталей небольшого формата ближе к середине листа;

- Возможность исключения операций горизонтального сверления (для нестинговых станков не имеющих такой функции);

- Учет шероховатости кромок деталей при прямом и обратном ходе фрезы.

Технология Нестинг постепенно становится все более востребованной на мебельных фабриках любого масштаба. Это комплексный подход к оптимизации производственного процесса, охватывающий все этапы — от загрузки панелей до получения готового изделия. Компания Feritum предлагает твердосплавные и алмазные фрезы для нестинга листовых материалов (ЛДСП, МДФ, фанера, пластик), обеспечивающие максимально эффективные показатели стоимости погонного метра раскроя. Наши специалисты предлагают не просто качественный инструмент, а готовое решение с рекомендациями по выбору фрезы и режимов работы для вашего станка ЧПУ.